EDGECAM Waveform

Logre una interacción constante con los materiales para reducir el tiempo del ciclo.

Logre una interacción constante con los materiales para reducir el tiempo del ciclo.

EDGECAM Waveform

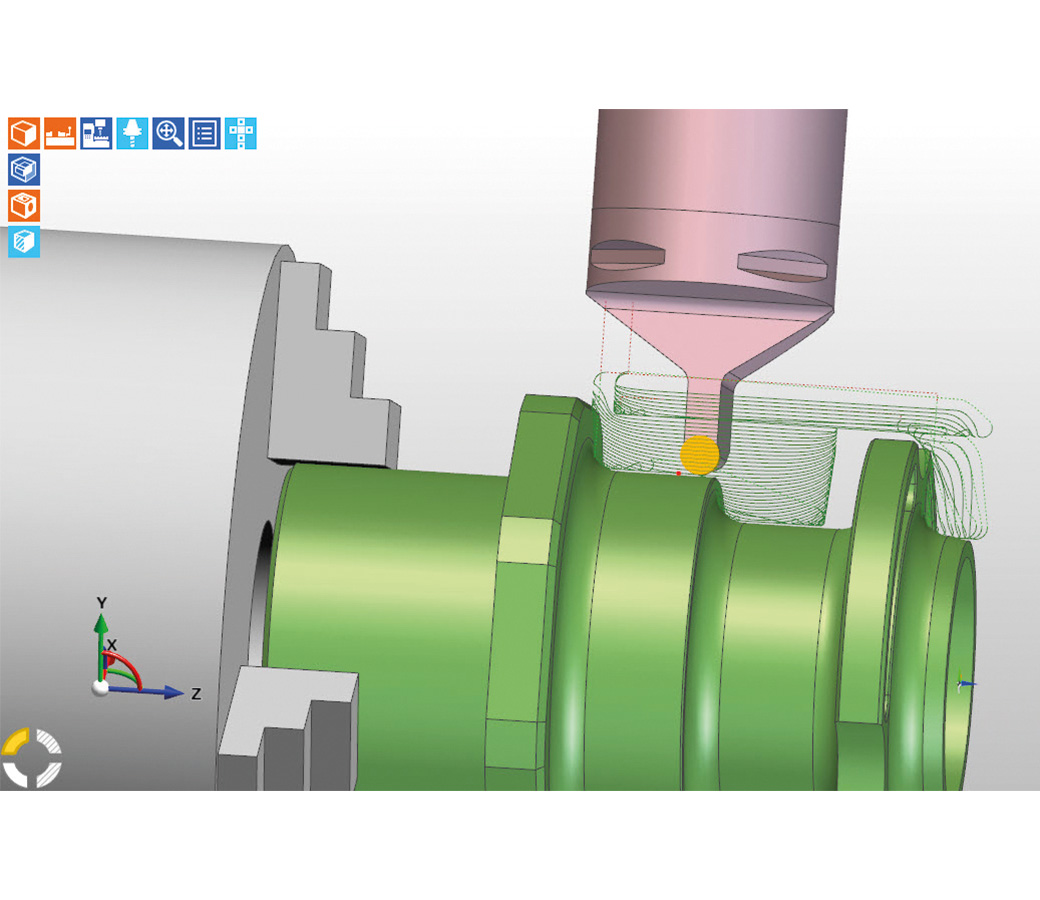

El mecanizado de formas de onda está incluido en las licencias de EDGECAM en los niveles de producto Estándar y superiores, no es necesaria ninguna compra adicional. Waveform mantiene una carga de viruta constante para el mecanizado de alta velocidad. La herramienta se mueve en una trayectoria suave para evitar cambios bruscos de dirección, manteniendo una velocidad de avance constante/alta. El mecanizado de forma de onda está disponible para operaciones de fresado y torneado.Capacidades del Producto

- General

- Beneficios de Waveform

Características a simple vista:

- Reduce el tiempo del ciclo

- Mejora la vida útil de la herramienta.

- Alarga los ciclos de mantenimiento de la máquina.

- Mantiene una carga de viruta constante

- Corta más profundamente y más rápido

Contacto constante con el material: aunque el patrón concéntrico parece mucho más simple a primera vista, el problema es que la herramienta “se clava” en cada esquina, lo que provoca que la herramienta se sobrecargue, lo que reduce la vida útil de la herramienta o la rotura de la misma. En realidad, es posible que el operador de la máquina herramienta tenga que reducir la velocidad de avance del ciclo para compensar y, por tanto, aumentar el tiempo de fabricación.

Como Waveform mantiene un compromiso constante, la velocidad de avance puede permanecer en el valor óptimo durante todo el ciclo. Esto mejorará la vida útil de la herramienta y reducirá en gran medida el riesgo de rotura de la herramienta.

El patrón Waveform: para mantener una carga de viruta constante, el ciclo utiliza la filosofía de que mecanizamos desde “stock hasta pieza”. Esto reduce la cantidad de cortes intermitentes, particularmente en las regiones externas, lo que significa que la herramienta permanece enganchada al material por más tiempo sin levantarse. Tradicionalmente, los ciclos generalmente compensan el componente hasta que alcanzan el stock. Esto puede provocar la generación de esquinas afiladas y trayectorias de herramienta discontinuas.

Para las regiones de bolsillo, la herramienta se adentrará en forma helicoidal en profundidad en el centro y abrirá el bolsillo para que pueda crear un corte en espiral continuo hasta alcanzar el borde del bolsillo. Luego se eliminan las esquinas restantes.

Ajuste automático del acoplamiento de la herramienta: para mantener el acoplamiento de la herramienta y la carga de la viruta, la trayectoria de la herramienta se ajusta automáticamente para compensar.

Al cortar en una zona cóncava aumenta el compromiso de la herramienta. El ciclo ajusta el paso entre las pasadas para compensar y mantener el compromiso deseado.

Al cortar una zona convexa se produce el efecto contrario. A medida que el material se desprende, el paso de la trayectoria de la herramienta aumenta para mantener el compromiso deseado.

Trayectoria suave de la herramienta: al garantizar que el ciclo produzca una trayectoria suave y tangente de la herramienta, se puede mantener la velocidad de la máquina y lograr las velocidades de avance deseadas. Esto también tiene la ventaja de reducir las sacudidas y vibraciones en la máquina y el componente.

Vinculación de la trayectoria de la herramienta: Los vínculos dentro del ciclo son conscientes de los ajustes de velocidad de avance rápida y alta para la máquina herramienta. Al pasar al siguiente corte, el ciclo elegirá automáticamente el método más rápido para llegar a ese punto. En áreas localizadas, la herramienta permanecerá en profundidad, pero en movimientos largos la herramienta se retrae y avanza rápidamente hasta su posición.

Permanezca en profundidad: cuando la herramienta permanece en profundidad, la trayectoria se moverá automáticamente alrededor del material cuando sea necesario. Los movimientos en profundidad pueden ser con avance alto y permiten al usuario especificar una pequeña retracción para evitar que la herramienta roce el suelo de la pieza.

Interfaz simple: nos hemos asegurado de que el ciclo utilice la información de la pieza y el Generador de código siempre que sea posible y mantuvimos la interfaz en solo 3 modificadores que el usuario puede ajustar para el patrón de forma de onda. Esto garantiza que el ciclo sea fácil de aplicar y esté integrado en el ciclo principal de desbaste.

Mecanizado de profundidad de corte total (mecanizado de alta velocidad): el desbaste de forma de onda mejora en gran medida el desbaste estándar al garantizar que se elimine un volumen constante de material. Además, esto también abre la posibilidad de utilizar mecanizado de alta velocidad, especialmente para materiales duros.

Cortar la mayor parte posible de la longitud de la flauta distribuye el desgaste uniformemente a lo largo de toda la longitud de la flauta, en lugar de solo en la punta. La profundidad de corte radial se reduce para garantizar una fuerza de corte constante que permita que el material cortado escape de las ranuras. La vida útil de la herramienta se prolonga aún más ya que la mayor parte del calor se elimina en el chip.

A continuación se enumera un ejemplo de la velocidad de avance y la profundidad de corte que se puede lograr en materiales duros, tanto en medidas métricas como imperiales.

Material | SS1650 Acero Carbono | 6AL4V Titanio |

Herramienta | 10 mm endmill | 1/2 inch endmill |

Profundidad del Corte | 20mm | 3/4 inch |

Paso a paso | 10% | 10% |

Tasa de alimentación | 5700mm/min | 50 in/min |

Velocidad | 9500 rpm | 3128 rpm |